L’integrazione delle tecnologie produttive

Per essere più reattive alle esigenze del mercato e più competitive, le aziende hanno la necessità di gestire in maniera integrata la produzione al proprio interno e nella supply chain, agendo secondo varie modalità e strategie.

L’integrazione orizzontale è l’espansione dell’attività dell’impresa a prodotti e processi affini alla filiera tecnologico-produttiva già esistente, caratterizzati dagli stessi cicli di lavorazione e dalle stesse tecnologie produttive (nuovi prodotti). L’integrazione verticale consiste nell’acquisizione di diverse fasi della filiera produttiva, integrando all’interno della propria attività un maggior numero di passaggi intermedi necessari all’ottenimento del prodotto finito (minore uso di terzisti).

Il modello di Industria 4.0 prevede l’integrazione di varie tecnologie meccaniche, elettroniche di comunicazione e software in un unico eco-sistema digitale, oltre all’integrazione tra macchine, persone e materiali, all’interno di un’azienda o della supply-chain (maggiore efficienza dei processi produttivi).

I diversi livelli di integrazione

L’integrazione diretta dei sistemi informativi con le macchine è sempre più necessaria, poiché una parte importante delle informazioni di produzione risiede nelle macchine utensili, che stanno subendo una veloce evoluzione verso un nuovo concetto di ‘macchina intelligente’, parte integrante di un complesso ecosistema informatico, di cui costituiscono una nuova classe di periferiche, in cui si possono individuare 4 livelli di elaborazione, collegati tra loro con ogni tipo di rete cablata o wireless, fissa o mobile (four tiers architecture).

– Embedded computing. Le elaborazioni che avvengono all’interno della macchina, governata da CNC, PLC, o pc industriali (tipicamente controlli interni, CAM e HMI).

– Edge computing. Le elaborazioni che avvengono negli ambienti di produzione, tipicamente sistemi SCADA (Supervisory Control And Data Acquisition), DCS (Distributed Control System), MES (Manufacturing Execution System) e MOM (Manufacturing Operation Management).

– Onpremises computing. Tradizionale IT aziendale (ERP, CRM, CAD, PLM, ECM, Big Data…).

– Cloud computing. Servizi in Cloud (IaaS, PaaS, SaaS).

Piattaforme per l’integrazione

La corsa alla generazione e all’utilizzo per fini di business dei dati generati automaticamente da dispositivi è inarrestabile.

Nel 2003 i device connessi a livello mondiale erano 500 milioni, 28 miliardi nel 2017, 35 nel 2018, 42 nel 2019 e saranno 50 miliardi nel 2020.

Per gestire questa complessità stanno nascendo nuove soluzioni, come il “sistema operativo per l’IoT” MindSphere realizzato da Siemens, una piattaforma di software e servizi basati su cloud per la raccolta e l’analisi dei dati provenienti dalla produzione industriale, dagli smart building e dalle smart grid, che consente di utilizzare ‘app’ dedicate all’ottimizzazione degli asset e dei processi, e può essere fruita in modalità Platform-as-a-Service. Supporta la connessione a macchine e sistemi di fabbrica con accesso diretto tramite IoT ai sistemi di controllo dell’automazione. I dati raccolti vengono analizzati su cloud e trasformati in informazioni a supporto delle attività delle imprese.

MindSphere è al centro di un ecosistema a cui aderiscono importanti partner come Accenture, AWS, Atos, Capgemini, Deloitte, Evosoft, Fujitsu, Hcl, Intel, Microsoft, Pwc, Sap, Tata e altri. Siemens insieme alle aziende partner ha anche costituito la Community MindSphere World, che permette a fornitori di tecnologie, costruttori di macchine e impianti (come il produttore di stampanti 3D Eos e di robot Kuka), specialisti di IT e sviluppatori di applicazioni, di coordinarsi su temi di tecnologia e sviluppo. Nel 2018 è nata anche MindSphere World Italia (https://mindsphereworld.de/it).

Integrazione delle tecnologie produttive: macchine ibride

L’evoluzione tecnologica imposta dalle richieste del mercato impone flessibilità e versatilità sempre maggiori, e una grande capacità di adattamento sia alla progettazione che alla produzione. La crescente richiesta di personalizzazione che spinge verso prodotti sempre più complessi e la diversificazione dei lotti di produzione, impone di adeguare gli strumenti e le tecniche, evolvendo verso soluzioni in grado di coniugare efficacemente differenti tecnologie costruttive, come le macchine utensili ibride, di cui riportiamo alcuni esempi.

Piccole macchine multifunzione (all-in-one) derivate da stampanti 3D da tavolo, dotate di scanner 3D, frese, laser per incisione e/o taglio, utilizzate da maker, artigiani, designer per produrre piccoli oggetti in plastica o altri materiali teneri, come 3D Snapmaker (stampa 3D FFF, incisione laser e fresa CNC), da Vinci 1.0 Pro 3-in-1 (stampa 3D FFF, scanner 3D e incisione laser), ZMorph VX dotata di una serie di teste intercambiabili, che consentono la stampa 3D di filamenti o di paste, fresatura CNC e taglio/incisione laser di plastica e legno. Costi da meno di 1.000 euro a 5.000 euro.

Macchine professionali per stampa 3D di plastica e metalli. Stampanti 3D di medie dimensioni dotate di frese e altri utensili per la finitura dei pezzi (es. 3DPRN).

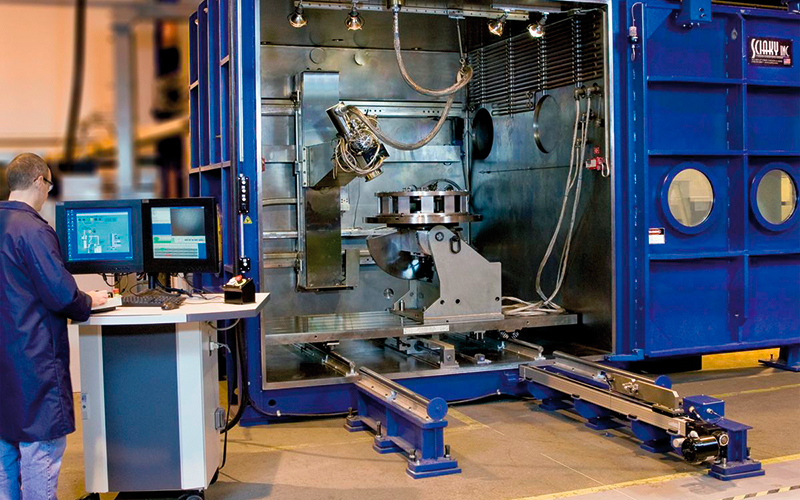

Bracci robotici dotati di teste per la stampa 3D. Per uso didattico/artigianale, come il braccio robotico multifunzione DOBOT Magician in grado di eseguire stampa 3D, incisione laser, scrittura e disegno, il sistema a 6 assi Atropos sviluppato da + Lab del Politecnico di Milano, che stampa materiali compositi, o i bracci robotici a 8 assi per la stampa 3D Infinite Build di Stratasys per la produzione di grandi oggetti di plastica, per arrivare alle enormi stampanti 3D per metalli di Sciacky, basate su bracci robotici.

Macchine utensili ibride per metalli. Evoluzione dei centri di lavorazione per asportazione di truciolo (es. DMG Mori, Matsuura, Mazak, Okuma), con costi tipici di centinaia di migliaia di euro. La lavorazione ibrida presenta numerosi vantaggi, tra cui una notevole riduzione del tempo totale di lavorazione e del materiale di scarto, minor tempo dedicato alle lavorazioni preliminari quali forgiatura e fusione, possibilità di aggiungere un materiale diverso su un componente originale, o di creare rapidamente e facilmente componenti funzionali con la stampa 3D, per poi utilizzare le capacità di asportazione di truciolo della macchina per realizzare pezzi di alta precisione con un unico ciclo di lavorazione.

Questo offre l’opportunità di produrre componenti che in precedenza non erano fattibili, una significativa riduzione dei tempi di produzione e del numero di macchine e operatori necessari per un processo di produzione; e la possibilità di eseguire operazioni di tipo ricostruttivo su componenti di alto valore per riparazione di parti di eliche marine, stampi, matrici e componenti di perforazione petrolifera. Tipicamente, le teste laser per la stampa 3D vengono montate automaticamente sui mandrini del centro di lavorazione quando servono e depositano rapidamente il materiale partendo da un filo metallico o da polvere metallica (produzione generativa). I processi generativi consentono la realizzazione di geometrie e pezzi complessi e il connubio della tecnologia di sinterizzazione laser e della tecnologia di fresatura apre all’operatore orizzonti completamente nuovi in quanto ad applicazioni e geometrie realizzabili. Inoltre la sinterizzazione laser con riporto di materiale consente la produzione di pezzi di grandi dimensioni, che possono essere prodotti in diverse fasi, alternando fasi di riporto di materiale a fasi di fresatura, in modo da lavorare con altissima precisione di finitura anche quei piani difficilmente raggiungibili con la fresa sul pezzo finito a causa della geometria del pezzo.

I robot per l’asservimento delle macchine utensili (machine tending)

Oltre alle lavorazioni eseguite direttamente dai robot, come saldatura, fresatura, verniciatura e montaggio, e alla robotica collaborativa, in cui i robot collaborano con gli operatori umani, è in forte sviluppo l’automatizzazione delle operazioni di asservimento delle macchine utensili, per aumentare la velocità e la qualità dei processi e diminuire errori, sprechi e incidenti dovuti a stanchezza o distrazione degli operatori. Le operazioni più comunemente svolte sono il caricamento dei pezzi grezzi e il prelievo delle parti lavorate, ma ci sono anche esempi di operazioni di azionamento, controllo e manutenzione eseguite da robot (machine automation).